Manometry przemysłowe – precyzyjne rozwiązania do monitorowania ciśnienia

Współczesny przemysł opiera się na zaawansowanych technologiach, które umożliwiają dokładne monitorowanie i kontrolowanie parametrów fizycznych procesów produkcyjnych. Jednym z kluczowych urządzeń do tego wykorzystywanych jest manometr. To przyrząd służący do pomiaru ciśnienia gazów i cieczy. W praktyce wykorzystuje się go do monitorowania ciśnienia w systemach grzewczych i chłodniczych, sprężarkach, instalacjach wodociągowych czy w różnego rodzaju procesach przemysłowych, które wymagają regulacji ciśnienia. Manometry znajdują zastosowanie w wielu gałęziach przemysłu np. w branży chemicznej, petrochemicznej, gazowej czy naftowej.

Manometry służą do mierzenia ciśnienia. Odbywa się to poprzez dokładnie określenie wartości ciśnienia gazu lub płynu w układzie. Dokładność pomiaru zależy w tym przypadku od ich jakości i kalibracji.

Wyróżnia się różne rodzaje manometrów, które różnią się między sobą budową czy sposobem działania. Oto najważniejsze z nich:

Manometry mechaniczne podzielić można na:

Z uwagi na ciśnienie odniesienia i ciśnienie wskazywane manometry dzieli się na:

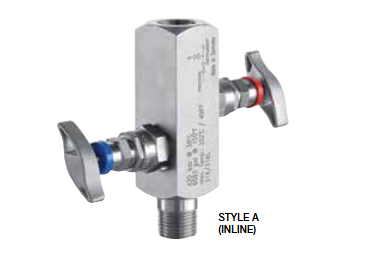

W przemyśle zastosowanie znajdują manometry przemysłowe, które są zaprojektowane do pracy w trudnych warunkach. Często posiadają specjalną konstrukcję, która zapewnia odporność na wysokie temperatury, wibracje, czy agresywne substancje chemiczne.

Tradycyjny manometr składa się z kilku podstawowych elementów. Korpus manometru, zwykle wykonany ze stali nierdzewnej, chroni wewnętrzne mechanizmy przed uszkodzeniami i szkodliwymi wpływami zewnętrznymi. Wewnątrz znajduje się element pomiarowy, najczęściej rurka Bourdon'a lub membrana, które deformują się pod wpływem ciśnienia, co powoduje ruch wskazówki. Wskazówka porusza się po tarczy, na której znajduje się podziałka z jednostkami ciśnienia. Mechanizm wskazówki jest połączony z elastycznym elementem pomiarowym, który przekazuje deformację na tarczę. Manometr jest podłączony do instalacji przez złącze pomiarowe, które umożliwia pomiar ciśnienia w systemie.

Klasa manometru jest bardzo ważnym parametrem, który określa dokładność pomiaru. Im wyższa klasa manometru, tym dokładniejsze są jego odczyty. Dla zastosowań przemysłowych szczególnie istotne są manometry o wyższej klasie dokładności, które umożliwiają precyzyjny monitoring ciśnienia.

Manometry o wysokiej klasie dokładności znajdują zastosowanie w miejscach, gdzie nawet niewielkie odchylenia od wymaganej wartości ciśnienia mogą prowadzić do poważnych konsekwencji. Dotyczy to m.in. przemysłu chemicznego, farmaceutycznego, spożywczego oraz energetyki, gdzie precyzyjne monitorowanie parametrów procesowych ma ogromne znaczenie. W takich warunkach stosuje się manometry klasy 0,25% lub nawet 0,1%, które pozwalają na niezwykle dokładne odczyty i spełniają najwyższe normy metrologiczne.

Pozostając w temacie manometrów, kapilara to cienka rurka, która służy do przesyłania ciśnienia w manometrze. Można się z nią spotkać w niektórych modelach manometrów mechanicznych, a jej zadaniem jest umożliwienie pomiaru ciśnienia w odległych miejscach. Dzięki kapilarze możliwe jest dokładne i bezpieczne przekazywanie ciśnienia z jednego punktu do manometru, bez ryzyka uszkodzenia przyrządu. W manometrach cyfrowych kapilara może być wykorzystywana w procesie detekcji ciśnienia, co przekłada się na dużą precyzję pomiaru.

Podsumowując, manometry przemysłowe odgrywają kluczową rolę w zapewnianiu precyzyjnego monitorowania ciśnienia w różnych procesach produkcyjnych. Dzięki dużej ich różnorodności możliwe jest dostosowanie urządzenia do specyficznych wymagań danej branży. Dokładność, odporność na trudne warunki pracy oraz zdolność do pomiaru w skrajnych warunkach sprawiają, że manometry są niezastąpione w wielu gałęziach przemysłu. Przyrządy wysokiej klasy, ich odpowiednia kalibracja oraz zastosowanie kapilar gwarantują nie tylko bezpieczeństwo, ale i optymalizację procesów, co ma ogromne znaczenie w kontekście efektywności i niezawodności przemysłowych instalacji.