Stopnie ochrony IP – jakie warunki wytrzyma Twoje urządzenie?

W przemyśle, gdzie sprzęt elektryczny i elektroniczny narażony jest na działanie pyłu, wody, olejów, a nierzadko również różnych czynników atmosferycznych, klasa szczelności urządzenia odgrywa kluczową rolę w zapewnieniu jego niezawodności i bezpieczeństwa eksploatacji. Stopień ochrony IP, który jest określany na podstawie normy PN-EN 60529 (IEC 60529), precyzuje poziom ochrony zapewnianej przez obudowy przed wnikaniem ciał stałych (w tym pyłu) oraz cieczy (głównie wody). W praktyce oznacza to, że każde oznaczenie IP daje użytkownikowi jasną informację, w jakim środowisku dane urządzenie może bezpiecznie pracować.

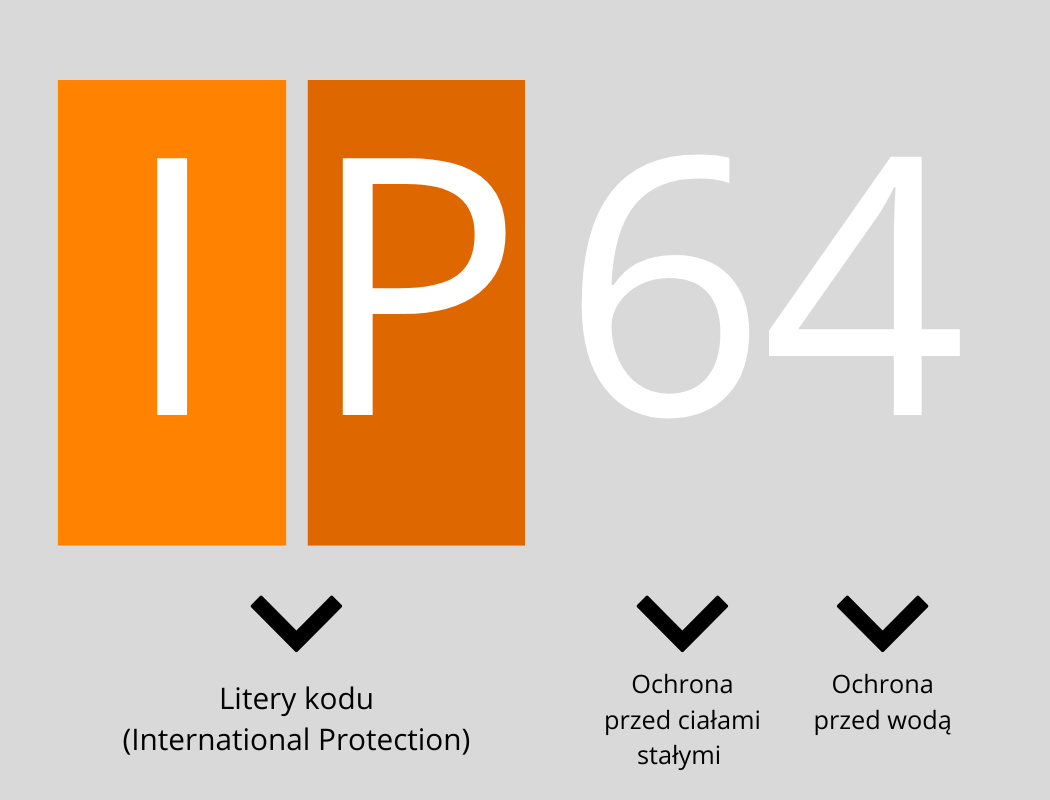

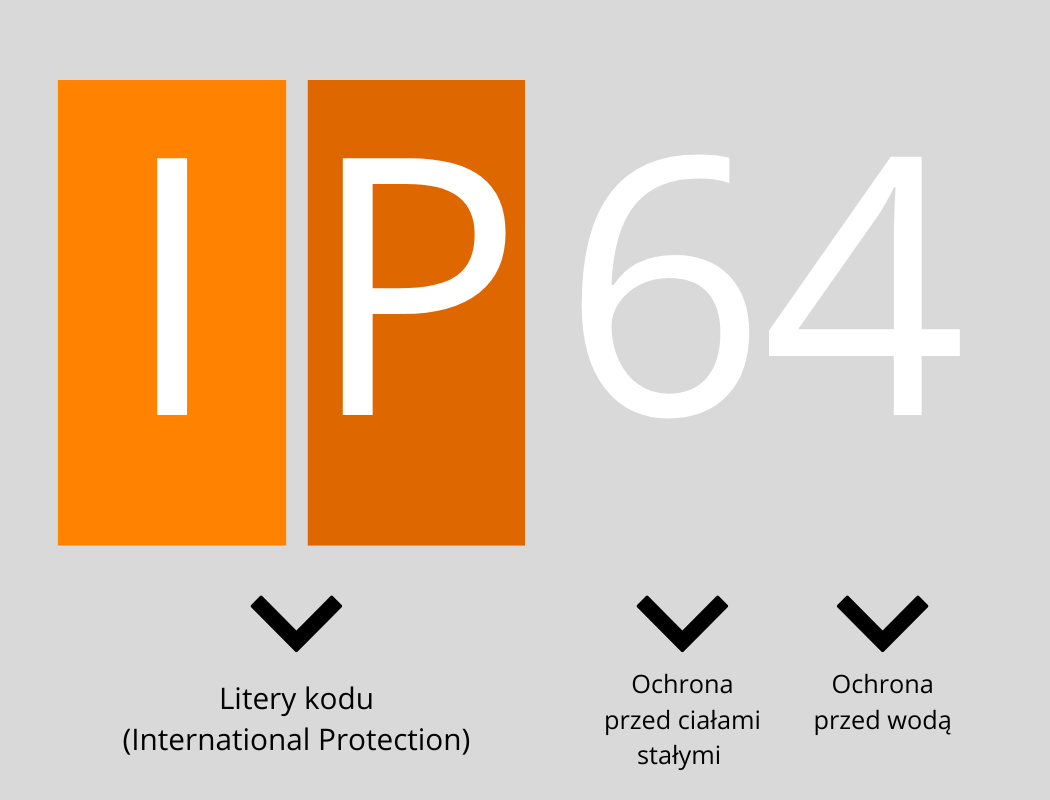

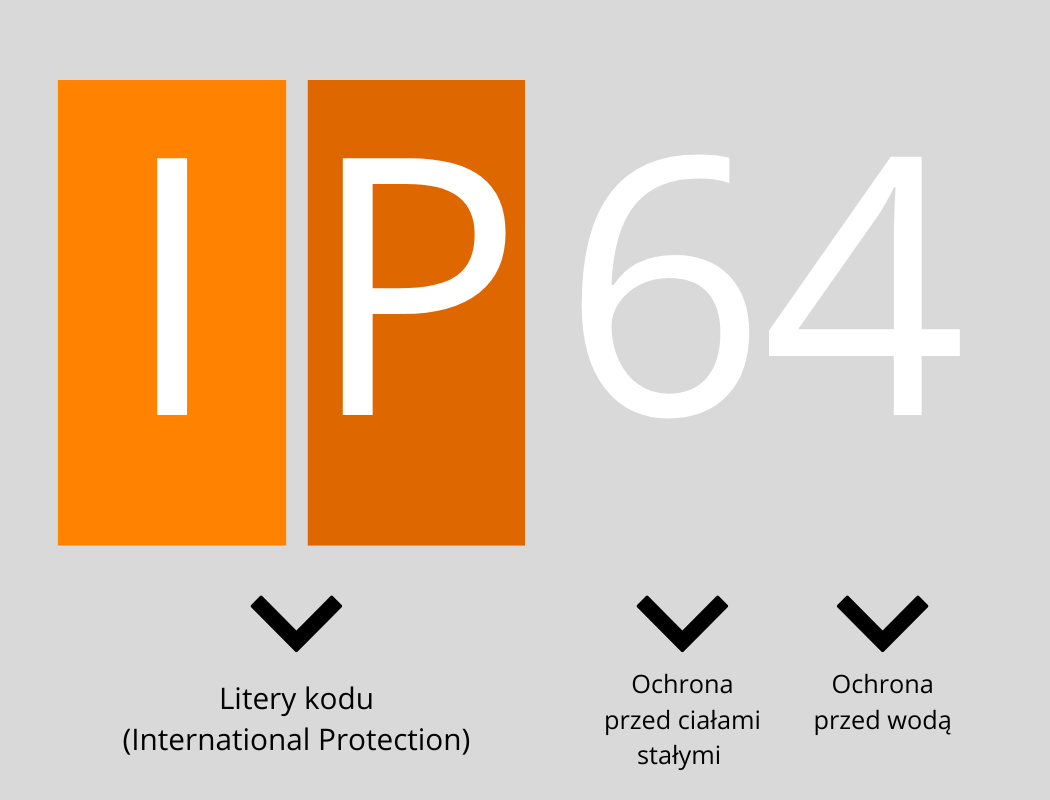

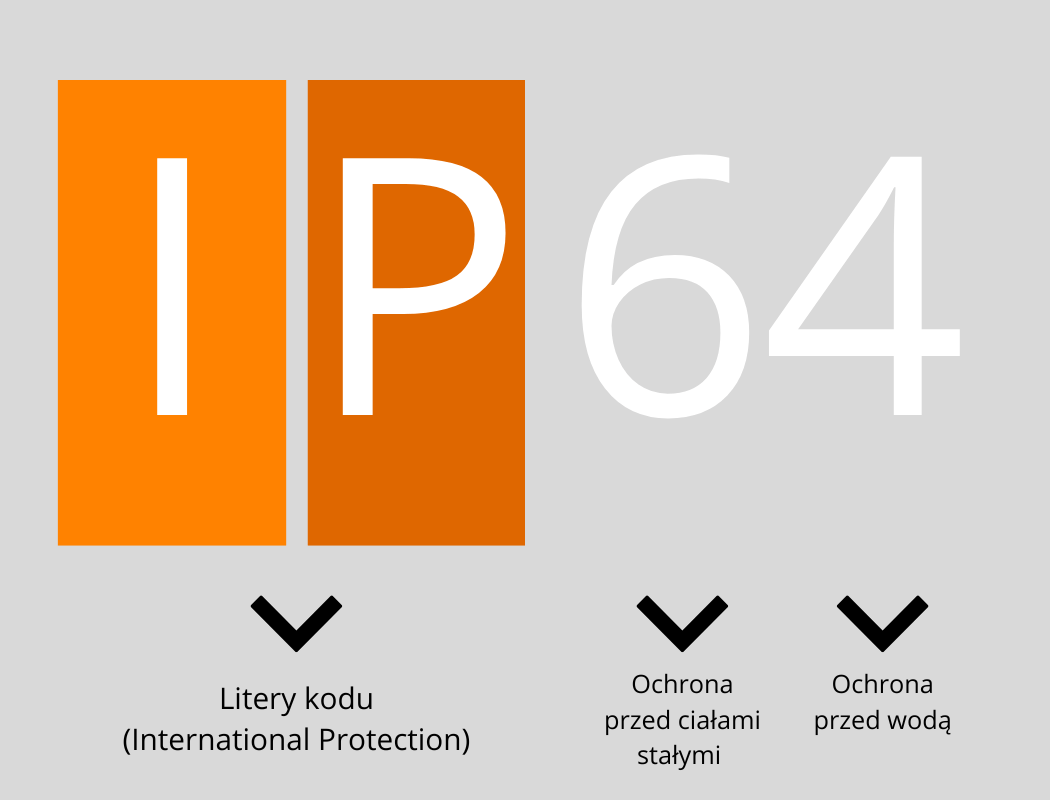

System klasyfikacji IP składa się z dwóch cyfr (czasem uzupełnianych o dodatkowe litery, co jednak w zastosowaniach przemysłowych jest rzadkie). Pierwsza cyfra oznacza ochronę przed wnikaniem pyłu, czyli odporność na wnikanie ciał stałych o określonej wielkości. Druga cyfra wskazuje ochronę przed wnikaniem wody, czyli poziom zabezpieczenia przed cieczami pod różnymi kątami, ciśnieniem oraz w różnych warunkach dynamicznych. To właśnie te dwie cyfry określają poziom szczelności urządzenia.

Szczegółowa interpretacja cyfr prezentuje się następująco:

Pierwsza cyfra (0–6) – odporność na pył i ciała stałe:

Druga cyfra (0–9) – odporność na wodę:

Pełna tabela określająca stopień ochrony IP pozwala dopasować oznaczenie do konkretnego zastosowania – od warunków biurowych, przez przemysł lekki, po ciężki przemysł chemiczny i strefy zagrożone wybuchem.

Czytaj więcej: Kategorie urządzeń ATEX i poziomy EPL – jak dobrać urządzenia do stref wybuchowych?

Znajomość konkretnych oznaczeń pozwala precyzyjnie dobrać urządzenie do warunków środowiskowych. Poniżej przedstawiono kilka najczęściej stosowanych wariantów, które spotyka się zarówno w branży przemysłowej, jak i w obiektach użyteczności publicznej.

Ochrona zapewniana przez takie oznaczenie to:

To typowa klasa szczelności dla urządzeń przeznaczonych do montażu wewnątrz budynków, w suchych, czystych pomieszczeniach. Przykłady zastosowań: oprawy oświetleniowe, rozdzielnice niskonapięciowe, moduły automatyki montowane w szafach sterowniczych. Należy pamiętać, że IP20 nie zapewnia żadnej odporności na wodę, ani nawet na kondensację pary – jego zastosowanie w środowiskach wilgotnych jest wykluczone.

IP40 zapewnia:

Klasa ta znajduje zastosowanie w pomieszczeniach przemysłowych i technicznych, gdzie może dojść do kontaktu z narzędziami lub pyłem o dużej granulacji. Nadal jednak nie nadaje się do pracy w środowiskach wilgotnych – odporność na wodę jest zerowa.

IP42 oferuje:

Ten stopień ochrony IP jest zalecany w obiektach, gdzie możliwe są niewielkie przecieki z sufitu, skropliny lub zachlapania podczas sprzątania. Spotykany jest w przemyśle lekkim i przetwórstwie.

To jeden z najczęściej stosowanych standardów ochrony:

Jest to minimalny stopień ochrony IP zalecany w przemyśle ogólnym, budynkach produkcyjnych i magazynach. Znajduje zastosowanie w instalacjach zewnętrznych (np. gniazda, oprawy oświetleniowe), gdzie może dojść do przypadkowego zachlapania urządzenia. Klasy IP urządzeń z oznaczeniem IP44 zapewniają podstawową ochronę w warunkach zwiększonego ryzyka występowania wilgoci.

IP66 oznacza poziom szczelności urządzenia, który jest przeznaczony do trudnych warunków przemysłowych:

To oznaczenie zapewnia wysoki poziom bezpieczeństwa eksploatacyjnego w zakładach chemicznych, spożywczych, oczyszczalniach ścieków i na zewnątrz budynków. Obudowy IP66 wytrzymują intensywne mycie (np. w przemyśle spożywczym) oraz pracę w środowiskach silnie zapylonych – np. w młynach, cementowniach czy lakierniach. Jest to IP w przemyśle często traktowane jako standard minimum dla urządzeń krytycznych.

Przeczytaj również: T1–T6 bez tajemnic – co musisz wiedzieć o klasach temperaturowych ATEX

Dobór odpowiedniego stopnia ochrony IP powinien zawsze wynikać z analizy warunków środowiskowych, w jakich dane urządzenie ma pracować. W przeciwnym razie może dojść do przedwczesnego zużycia, uszkodzenia sprzętu lub nawet zagrożenia bezpieczeństwa instalacji.

W zamkniętych, suchych przestrzeniach biurowych, gdzie nie występuje narażenie na kurz ani wilgoć, wystarczające jest oznaczenie IP20. W tym przypadku kluczowa jest jedynie ochrona przed przypadkowym dotykiem części aktywnych (np. palcem) oraz podstawowa izolacja mechaniczna – bez potrzeby zapewnienia jakiejkolwiek odporności na wodę.

W pomieszczeniach przemysłowych, w których panuje suchy mikroklimat, ale występuje ryzyko kontaktu z drobnymi cząstkami stałymi (np. opiłki metalu, pyły technologiczne), zaleca się stosować urządzenia o klasie szczelności IP40 lub IP44. Taki poziom szczelności urządzenia zapewnia ochronę przed wnikaniem obiektów ≥1 mm i podstawową odporność na rozbryzgi wody z różnych kierunków, co ma znaczenie np. w trakcie konserwacji lub czyszczenia powierzchni roboczych.

W środowiskach o dużej wilgotności – takich jak przemysł spożywczy, browarniczy, mleczarski czy obróbka ryb – wymagane są wyższe klasy IP urządzeń, zwykle w zakresie IP65 do IP69. Zapewniają one nie tylko pełną ochronę przed pyłem, ale także bardzo wysoką odporność na wodę, w tym na strumienie pod ciśnieniem oraz intensywne procesy mycia. IP69 jest rekomendowane tam, gdzie stosuje się czyszczenie gorącą wodą pod dużym ciśnieniem.

W zakładach przemysłowych o wysokim zapyleniu – cementownie, młyny, sortownie kruszyw czy produkcja materiałów sypkich – minimalnym wymogiem jest IP65 lub IP66. Tylko pełna odporność na pył oraz odporność na intensywne strumienie wody umożliwiają bezpieczną i trwałą pracę urządzeń.

Jeśli chodzi o warunki zewnętrzne, czyli montaż na elewacjach, masztach, w przestrzeniach otwartych czy na obiektach infrastruktury technicznej, zaleca się stosowanie rozwiązań w zakresie od IP54 do IP66 – w zależności od stopnia narażenia na deszcz, wilgoć oraz zmienne temperatury powietrza. W przypadku montażu urządzeń w bezpośrednim kontakcie z gruntem lub pod zadaszeniem bez szczelnej obudowy – należy zawsze wybierać wyższy stopień ochrony IP.

W zastosowaniach podwodnych (czujniki poziomu w zbiornikach, sondy w studzienkach lub urządzenia kontrolno-pomiarowe instalowane w mediach ciekłych) niezbędna jest ochrona na poziomie IP67 (krótkotrwałe zanurzenie) lub IP68 (długotrwałe zanurzenie). W takich przypadkach nie chodzi jedynie o wilgoć, ale o całkowite i ciągłe wystawienie urządzenia na działanie cieczy.

W środowiskach zagrożonych wybuchem (strefy EX), dobór odpowiedniego urządzenia uwzględnia nie tylko zgodność z dyrektywą 2014/34/UE (ATEX), ale także właściwą klasyfikację IP. W praktyce oznacza to konieczność stosowania rozwiązań zapewniających przynajmniej IP65, a często także wyższych – w zależności od obecności gazów, mgieł olejowych, pyłów palnych lub cieczy łatwopalnych.